[신화망 베이징 2월3일] 자동차∙가전 등 업종의 다른 유명 업체와 비교했을 때 싼이(三一)중공업 베이징항타기공장(이하 싼이)은 그다지 눈에 띄어 보이지 않는다. 하지만 이 기업의 주력 상품을 보면 의미가 달라진다. 싼이의 항타기는 높이가 100m, 중량이 100t 이상으로 '철강계 자이언트 코끼리'로 불린다.

일반적으로 말뚝박기 기계로 알고 있는 항타기는 대형 건설 현장에서 사용된다. 말뚝의 깊이가 건물의 높이를 결정하곤 한다.

2년 전 중국 시장의 3분의 1을 차지하고 있는 항타기 제조업체인 싼이는 사물인터넷(IoT), 빅데이터, 인공지능(AI) 등 기술을 적용해 세계경제포럼(WEF) 글로벌 등대 네트워크에 진입해 전 세계 중공업계 최초로 '등대공장'로 선정되는 쾌거를 이뤘다.

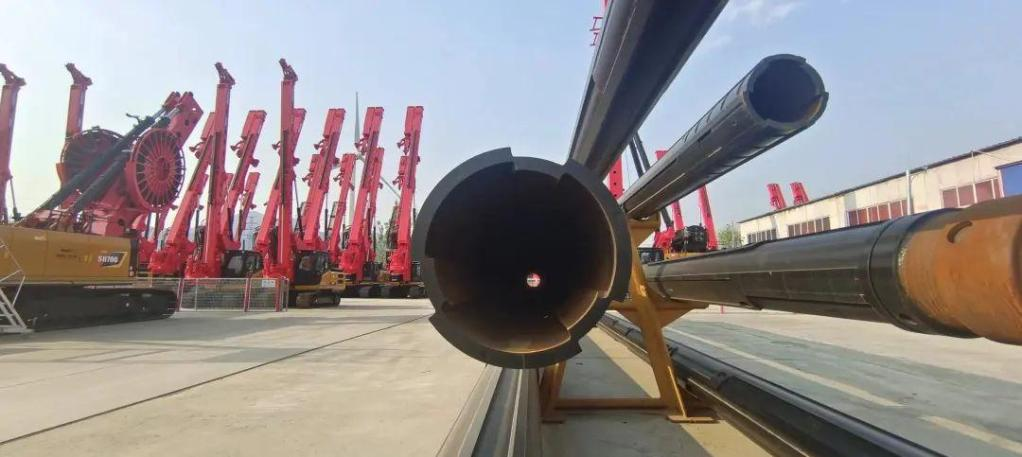

싼이(三一)중공업 베이징항타기공장 바깥에 거대한 항타기와 마스트(mast)가 놓여져 있다. (사진/신화통신)

싼이(三一)중공업 베이징항타기공장 바깥에 거대한 항타기와 마스트(mast)가 놓여져 있다. (사진/신화통신)

싼이는 규모의 생산에서 유연 생산으로 탈바꿈하는 과정에서 중공업계에 만연한 다품종, 소규모 로트(lots), 복잡한 공정 등 난제를 해결하는 데 성공했다. 그 결과 전체 노동생산성이 85% 향상됐고 생산주기가 77% 단축됐으며 1인당 연간 생산액이 1천만 위안(약 18억원)을 돌파했다.

싼이의 변화, 그 원동력은 어디서 왔을까?

◇용접 베테랑의 수제자는 사람이 아닌 로봇

싼이 공장에 들어서자 땀을 비 오듯 흘리며 기름때로 범벅인 노동자들로 가득했던 과거와 달리 120여 대의 로봇이 16개 스마트화 생산라인에서 용접∙조립∙운반 등을 담당하고 있다.

15년째 용접기를 다루고 있는 자오칭샤(趙清霞)는 공장에서 유명한 용접 베테랑이다. 자오칭샤는 자신의 비기를 전수할 대상이 로봇이 될 줄은 꿈에도 생각하지 못했다.

용접의 정확도는 공사 품질에 영향을 준다. 특히 일부 중요 부위의 경우엔 공장 내 400여 명의 용접공 중 자오칭샤를 포함해 2명 만이 가능했다. 이 두 사람이 없으면 생산 전체가 멈출 정도였다.

1970년대생인 자오칭샤는 "용접층마다 온도가 다르고 용접의 속도, 리듬을 잘 파악하지 못한다면 품질을 보장하기 어렵다"며 예전에 자기가 배운 대로 제자들에게 가르쳤다고 말했다.

그러나 정확한 지침보다 보고 배우는 도제식 교육은 입문자들에게 진입 장벽을 높일 뿐이었다. 게다가 눈을 제외하고 모두 방호복을 가린 채 무더운 날에도 선풍기조차 틀지 못하고 쪼그려 앉아 몇 시간씩 일하다 보면 직업병으로 허리디스크가 따라오기 마련이니 젊은 사람들이 버텨내지 못했다.

이렇게 어려운 일을 로봇이 어떻게 배울 수 있었을까?

왕룽강(王龍剛) 싼이 사장은 "단순히 장인의 용접 궤적을 흉내 내는 데 그치지 않는다"며 "모든 용접봉 뒤에 용접기 각도, 진폭, 순간 속도, 전기적 파라미터, 온도 등 대량의 공정 파라미터가 숨겨져 있다"고 그 비밀을 설명했다.

AI 알고리즘으로 공정을 습득한 로봇은 두 달 만에 핵심 용접 기술까지 마스터했다. 기술 수준은 베테랑 용접공 자오칭샤가 승복할 정도로 효율이 2배로 향상됐을 뿐만 아니라 1차 성공률이 100%에 달했다.

3개월간의 연수를 거쳐 젊은 기능공 웨첸시(岳千喜)는 게임을 하듯 용접 로봇을 능숙하게 조종할 수 있게 됐다. 자오칭샤 역시 로봇 조종을 배워 인간과 기계가 협력하는 새로운 단계에 접어들었다.

근로자가 지난 2021년 7월 19일 충칭(重慶) 량장(兩江)신구에 위치한 싼이중공업 서남지구의 첫 번째 스마트화 '등대공장' 프로젝트에서 작업 중이다. (사진/신화통신)

근로자가 지난 2021년 7월 19일 충칭(重慶) 량장(兩江)신구에 위치한 싼이중공업 서남지구의 첫 번째 스마트화 '등대공장' 프로젝트에서 작업 중이다. (사진/신화통신)

◇'스마트 브레인', 공장 생산∙운영 관할

기계가공센터에선 20대 직원 리톈화(李田華)가 원격으로 마그네틱 척을 조종해 35~40kg의 리프터 반제품을 안정적으로 테이블에 올려놓는다. 그럼 로봇팔이 이 제품을 자동으로 공작기계에 끼워 넣는다.

리톈화는 리프터 가공은 머리카락 굵기 3분의 1 수준의 오차만 허용될 정도로 정밀도 요구 수준이 높다고 설명했다. 과거엔 파손을 우려해 사람이 직접 운반해야만 했다.

그러나 지금은 로봇팔에 카메라가 달려 있고 공작기계는 자동 측정이 가능하며 머신비전이 공장 전체를 관할한다. 덕분에 정확도가 높아졌다.

한편 건설기계 업종은 주기를 많이 타기 때문에 기업의 고용 유연성이 너무 높고 생산 능력 조정이 시장 변화를 따라가지 못했다. 이에 싼이중공업은 디지털화만이 해답이라고 생각했다.

둥밍카이(董明楷) 싼이중공업 스마트제조연구원 원장은 카메라를 통해 현장∙상황∙현물 등을 관리하고 물∙전기∙가스∙유량계 등 에너지 소비 데이터를 수집해 설비 간 상호 연결을 실현했다고 소개했다.

싼이의 디지털 엔지니어와 공정 엔지니어는 각 단계 공정마다 적게는 30여 개, 많게는 100여 개 데이터를 수집하고, 이것을 바탕으로 디버깅, 기준치 설정, 생산지식 베이스 구축 등을 추진해 로봇이 다양한 크기의 부품을 쉽게 식별하고 처리할 수 있도록 했다.

또 '스마트 브레인'이 직원 각자의 업무 성과를 비롯해 전체 공장 설비의 작업 상황, 주문별 작업 속도 등을 관할한다. 5G 네트워크를 통해 공장의 실시간 운영 상황에 따라 각 생산라인으로 주문이 분배된다.

그 결과 한 달에 10대 정도 생산하던 항타기는 이제 하루 생산량이 됐다.

◇디지털화, 단순한 기계 도입 인식 NO

지금까지도 제조업의 디지털 전환을 단순히 '기계가 사람을 대신한다'로 이해하고 가장 이상적인 상태가 '불 꺼진 공장(스마트 공장)'으로 생각하는 사람들이 있다.

싼이 역시 60만 위안(1억1천만원)짜리 설비 1대를 들이면 연봉 15만 위안(2천700만원)의 근로자 2명을 대체할 수 있어 2년 안에 원금을 회수할 수 있다고 계산한 적이 있다. 이를 근거로 3년 만에 3억 위안(545억원)의 디지털화 투자금을 회수하겠다는 목표를 세웠다.

그러나 디지털화 시범 사업이 실제로 추진되면서 기계가 사람을 대체하기 위해 사람을 바꾸는 것은 불가능하고 또 불필요하다는 인식이 점차 확산되기 시작했다.

인옌후(尹言虎) 부품공정소 부소장은 특수한 각도의 용접은 로봇으로 대체가 불가능해 수작업에 의존할 수밖에 없다고 강조했다.

둥 원장은 재료 투입, 성형 등 단계가 무인화를 거의 실현한 반면 용접∙기계가공∙도장∙조립∙물류 등 단계의 디지털화 수준은 단지 60% 이상에 불과하다고 추정했다.

그는 약 30개 모델이 생산의 디지털화를 실현했지만, 굴착 깊이가 매우 깊은 특수 모델의 경우는 백 퍼센트 호환이 불가능하다고 털어놨다.

기계가 사람을 대체할 수 있는지는 가능성 여부를 타진하는 기술적 문제뿐만 아니라 그럴 만한 가치가 있는지에 대한 경제적 고려도 뒤따른다.

이에 2021년 사장에 취임한 왕룽강은 전체 공장의 6분의 1에 가까운 자동화 설비를 모두 중단하고 인간-기계 협력 모델로 전환했다.

왕 사장은 자동 나사 조임기의 한 대 비용이 약 200만 위안(3억6천만원)으로 연봉 10만 위안(1천800만원)의 노동자 20년 치 연봉에 상당하다고 계산한 적이 있다. 자동 나사 조임기를 들이는 것보다 사람이 로봇팔을 조작하는 것이 훨씬 효율적이고 경제적이라는 판단이다.

왕 사장은 앞으로 싼이가 정책 결정에서 생산 계획 수립, 인력 조정, 생산 요소 관리에 이르기까지 자동화를 이루고, 연구개발∙마케팅∙서비스와 연결해 제품 전체 생명 주기의 디지털화를 실현할 것이라고 말했다.

그는 "향후 기업의 더 많은 이윤이 데이터에서 나올 것"이라며 데이터야말로 기업의 핵심 경쟁력이며 제조업이라는 경쟁에서 치고 나갈 수 있는 무기가 될 것이라고 강조했다.

싼이의 디지털 전환은 사람이 기계를 더욱 효율적으로 만들고 기계가 사람을 더욱 가치있게 만든다는 '등대공장'의 의미를 입증했다는 평가다.

원문 출처:신화통신 한국어 뉴스 서비스